Il existe différent moyen de faire un guidage en translation. Les plus couramment utilisés de nos jours, sont les suivants :

Guidage par arbre cannelé :

Ils sont surtout utilisés pour de faibles déplacements à faible vitesse.

Il y a deux façon de monter un arbre cannelé :

Guidage par clavetage libre :

Ils sont surtout utilisés pour de faibles déplacements à faible vitesse.

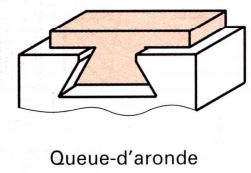

Guidage par queue d’aronde :

Ils sont surtout utilisés pour de faibles déplacements à faible vitesse. Ce système est de moins en moins utilisé.

Guidage par rainure en T :

Ce système de guidage est surtout utilisé pour réaliser un système de bridage après avoir guidé en translation la pièce pour la positionner. Il est utilisé pour de faibles déplacements à faible vitesse.

Guidage par double tige :

Ce système de guidage est utilisé pour des grands déplacements à vitesse élevée.

Guidage par roulement :

Il existe deux grands types de guidage par roulement, avec rail de guidage et avec douille à billes.

- Rail de guidage :

Les guidages linéaires sur patins sont utilisés dans la mécanique de précision (automation, dispositifs de contrôle et de mesure…).

Ils permettent une absence totale de jeu et ils possèdent un très faible coefficient de frottement (0,0005 à 0,003). Vitesse de déplacement de 3 à 5 m/s

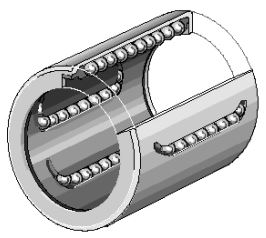

- Douille à billes :

Elles permettent des fonctionnements sans jeux, améliorent la précision et les performances. La valeur du coefficient de frottement varie de 0,001 à 0,005.

Elles se montent par paire et sont utilisées sur les machines-outils, robots, systèmes automatisés…

Vitesse de déplacement 5 m/s.

Elles sont économiques pour arbres lisses et ne supportent que des charges radiales.